落料冲孔复合模具设计教程

经过长期实践研究,通过对零件的工艺分析,用一套落料冲孔复合模完成了某型号产品中挡圈的制作过程,论述了冲裁模具的整体结构特点及工作过程。通过模具大幅度地提高了产品的生产效率。

1、引言

冷冲技术的发展已日臻成熟,我在查阅相关资料的基础上,结合车间实际,制作了一套冲裁模,旨在大幅度地提高劳动效率、降低劳动强度,同时挡圈是我公司生产某型号中的一个零件,该零件年产量在20万件以上,属于批量的生产,在未设计落料冲孔复合模前,一直采用单工序加工,加工效率相当低下。

2、零件冲压工艺性分析

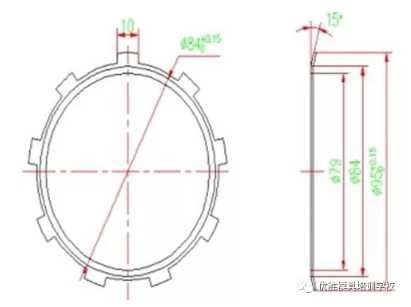

图1为某型号中挡圈零件,材料为65Mn钢。零件形状复杂,要求表面平整光洁,边缘不得有毛刺。图中尺寸要求不高,采用一般冲压均能满足其尺寸精度要求。

图1挡圈零件图

3、冲压工艺方案的确定

根据图1分析可知零件壁厚较薄,属窄缘类零件。一般情况下,这类零件的冲裁分二道工序:即先落料,再冲孔。这两道工序的每一步工艺均较简单,且容易实现,但都存在不利的方面,那就是工步多、效率低、且零件质量难以保证。在工艺设计及模具设计时,将冲孔及落料工序合并在一起,这样即保证了落料与冲孔的同轴度,又避免了零件外形尺寸较复杂面带来的二次定位困难。

4、展开尺寸计算

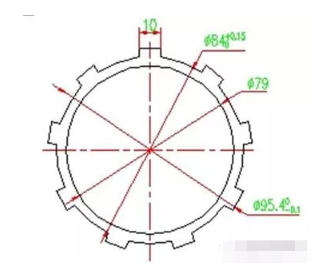

由于材料很薄,无需采用中性层展开,而直接进行计算:D展=79+(95-84)/cos15=95.4mm。考虑到mm可以大0.15mm,故实际展开尺寸取mm。其展开图如图2所示。

图2挡圈展开图

5、模具总体结构

根据冲压工艺方案,采用复合模结构,复合模可以采用正装结构和倒装结构。其中倒装复合模由于凸模、凹模装在上模上,凸凹模装在下模上,废料能直接从压力机台面落料,而制件从上模推下比较容易引出去,操作方便安全。正装复合模的主要优点为上、下模板均为弹性,条料和制件同时受压平作用,可使较薄的制件达到平整要求;同时由于凸凹模的孔内不会积聚冲孔废料,可减少孔内废料的胀力,有利于减少凸凹模的最小壁厚。

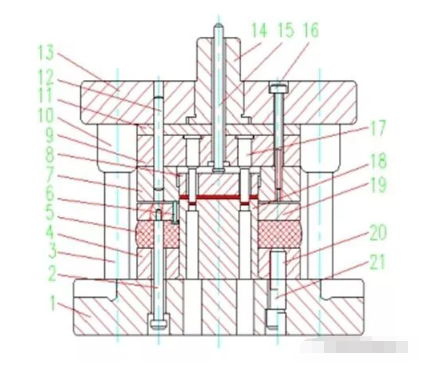

经过对正、倒装复合模的分析比较,根据零件形状窄缘的特点,采用正装复合模结构,其结构如图3所示。

图3落料冲孔复合模

1-下模座;2-卸料螺钉;3-导柱;4、9-固定板;5-橡胶;6-定位销;7-落料凹模;8-推件块;10-导套;11-垫板;12、20-销钉;13-上模座;14-模柄;15-顶杆;16、21-螺栓;17-冲孔凸模;18-凸凹模;19-卸料板

6、模具工作过程

工作时,将裁好的条料放在下模上,并用定位销定好位。上模下行,推件块8在橡胶5作用下压住坯料;当凸凹模18进入凹模7时,先落料再继续下行时完成冲孔工序;压力机此时恰好到达下死点。中间废料由顶杆15打出。当上模返回时,卸料板19在橡胶5作用下,反边缘废料从凸凹模18上卸下,同时把零件从下模中顶出。

7、结束语

该复合模经过生产实践证明,其结构合理,动作正确,用该夹具加工出的零件尺寸精度高,质量稳定,满足设计要求,大大提高了工作效率,在我公司现已得到了广泛的应用。

微信扫一扫,关注新理想模具