当前位置: 网站首页 >

当前位置: 网站首页 >

多极内磁环注塑模具设计要点

1.引言

磁环是一块环状的导磁体。多极内磁环是电子电路中常用的抗干扰元件,对于高频噪声有很好的抑制作用。

在显示器信号线,USB连接线,甚至高档键盘、鼠标上看到的塑料疙瘩型,里面就包含了一体式磁环。

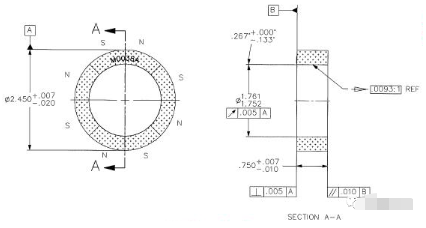

图1多极内磁环产品图

粘结永磁铁氧体分为橡胶粘结永磁铁氧体和尼龙粘结永磁铁氧体,橡胶粘结永磁铁氧体为柔性的,尼龙粘结磁体为刚性的。内磁环的技术要求是表面场强、剩磁和磁能积等参数指标符合要求,且两面表面场强均匀。图1所示的内磁环,属于尼龙粘结永磁铁氧体,由于磁性能要求较高,需要采用磁场取向的注射成型方法。

2.塑件材料简介

磁性材料是基础功能材料,其传统制造工艺是铸造和粉末冶金,这些工艺的生产率低,生产成本高,难以满足日益增长的电子工业的需求。磁性材料的注射成型就是为了克服传统制造工艺的上述缺点的。它是在塑料注射成型基础上发展起来的一种新工艺。磁性材料注射成型原理是将磁性材料粉末(简称磁粒)与塑料粘结剂按一定比例混合均匀,在一定温度和压力下由注射机将其注入模腔,经冷却定型出模后形成一定形状的磁性材料制品。它的主要优点是高效率,低成本,可生产形状复杂的磁性零件,因此,磁性材料元件的注射成型是未来的发展方向。在工艺原理和工艺特点上,磁性材料注射成型与塑料注射成型既有许多类似之处,又有许多区别。

塑料既是磁粒的粘接剂,又是注射充模过程中磁粒的载体。塑料的力学物理性能决定了注射成型磁性材料的机械强度和使用温度,塑料的粘度则决定了注射成型中磁粒分布排列状态的均匀性。进而影响到磁性材料的磁感应强度,因此用于磁性材料注射成型的塑料应具有良好的力学物理性能和较低的粘度。

在磁性材料注射成型中,作为粘结剂使用的塑料通常由3类:尼龙6、聚苯硫醚和聚烯烃。其中尼龙6是结晶性塑料,具有良好的韧性,冲击强度和耐化学腐蚀性能,且在粘流态时粘度低,易于注射成型。它本身虽然成型收缩率较大,但其与磁粒混合物注射成型的收缩率很小,这是因为磁粒起到了减少收缩的作用。本例内磁环的材料为PA+90%磁粉。

3.模具设计要点

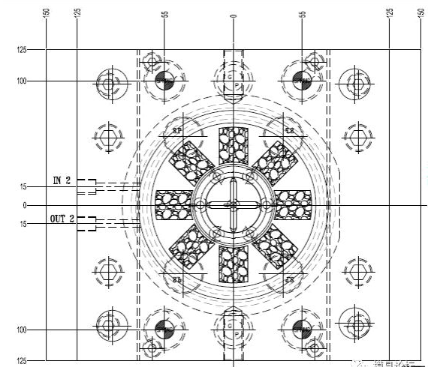

3.1防止磁场短路

传统塑料注射模具材料通常是钢铁,相应的加工方法都是成熟的,而磁性材料注射模具由于在注射中要通过磁场来调查磁粒排列和分布,所以其模具材料和加工方法都不能照搬塑料模具。磁性材料注射模具的某些零件应是导磁的,以便磁场通过它导入模腔。而加工的一些零件又应是非导磁的,以防止导磁短路。此外,还应考虑到注射时,熔融塑料中硬质磁粒在高速充模时对模具产生的强烈的磨损。模具顶针不能接触磁性零件,否则磁性零件与顶出杆之间的磁性吸力将导致制品顶出困难,甚至不能出模。

3.2磁场的各向异性

制造各向同性磁体时,采用的模具与普通塑料模具类似,只是模具材料需要淬火增加耐磨性。而如图1所示的内磁环零件,属于各向异性磁体,其磁极有N极和S极两种。各向异性磁铁的模具较为复杂。这种磁场注射模具是由高饱和磁通密度的金属材料(工业纯铁、铁钴合金等)和硬度较高、耐磨性强的非磁性材料(高强度无磁钢等)巧妙配合而成,可有效利用线圈产生的磁场,减小漏磁损失。见图3所示,图3中阴影部分所用材料为导磁材料45号钢,结构5为硬度较高、耐磨损性较强的非磁性材料高强度钢。

4.注射工艺

注射过程中,硬质磁粒不仅会造成模腔的过度磨损,还会产生大量的剪切摩擦热量,这样将导致磁粒团聚成块,并使塑料粘合剂受热分解甚至降解,严重损害注射成型工艺。为此,必须严格控制注射机的供料系统,其供料精度应达到或超过1%。还要在注射物料中添加适当的润滑剂和稳定剂,以减轻磨损,防止塑料受热分解和降解,并有利于分散团聚的磁粒。

磁性材料磁性的各向同性或各向异性性质,需要在注射成型中加以控制。各向同性的磁性材料,其磁粒分布和排列是各向异性的,它可以沿任何轴线励磁、退磁和再励磁;各向异性的磁性材料,其磁粒分布和排列也是各

向异性的,它励磁后沿某一轴线的磁感应强度最大。为了获得磁性的各向异性,在熔融塑料充满模腔后至塑料粘合剂凝固之前的时间内,要对模腔施加外部磁场,使磁粒在熔融的塑料中按外磁场力运动,从而形成要求的各向异性磁粒排布和分布。

5.结论

磁性材料注射成型新技术的研究开发在美国、欧洲和日本等工业发达国家受到了高度重视,并逐步实现了产业化,这项技术在我国尚处于快速跟进阶段,有着广泛的应用前景。

微信扫一扫,关注新理想模具